Сервис! Качество! Цена!

Дадим вторую жизнь любой изношенной детали!

Чугун является очень распространенным материалом не только в нашей стране, но и во всем мире. Его используют практически во всех отраслях промышленности и направлениях деятельности человека. Важнейшими преимуществами этого материала являются твердость, легкость механической обработки, высокое сопротивление износу и коррозии. Изготовление даже очень сложных изделий из чугуна обходится относительно недорого, что также говорит в пользу данного материала.

Однако там, где есть преимущества, почти наверняка, найдутся и недостатки. В частности, чугун является очень хрупким и не пластичным материалом. Кроме этого, изделия из него нередко имеют всевозможные дефекты литья. Для устранения последних применяются различные методы сваривания.

Сварка чугуна как и пайка чугуна, это весьма сложный и трудоемкий процесс, который под силу только опытным сварщикам. Именно такие сотрудники трудятся в компании «Аргон», что гарантирует нашим заказчикам максимально высокое качество выполняемых работ. Все сложности сварки чугуна связаны с вышеупомянутыми низкой пластичностью и хрупкостью данного материала. Эти недостатки нередко приводят к появлению трещин и сколов в процессе сваривания.

В настоящее время для работы с чугуном применяются два метода сварки: горячий и холодный. В первом случае производится равномерный нагрев изделия до 600-700 градусов и последующее плавное охлаждение. Сам процесс осуществляется по средствам постоянного или переменного тока большой мощности. Стоит отметить, что горячая сварка чугуна по характеристикам вполне сопоставима с отливкой чугуна в нагретую форму.

Что касается «холодного» метода, его основным отличием от вышеописанного является то, что изделие не нагревается до высоких температур. На сегодняшний день выделяют десятки способов холодной сварки чугуна. Условно их можно группировать по трем направлениям — сварка чугуна стальными электродами, сварка электродами из чугуна, сварка электродами из сплавов и цветных металлов. В зависимости от целей и условий, специалист определяет максимально актуальный метод сваривания в каждом конкретном случае. Применение разных способов сварки позволяет добиваться максимальной прочности и надежности конструкций.

Если вам нужна сварка или пайка чугуна – обращайтесь к нам! Опытные сварщики компании «Аргон» качественно выполнят возложенные на них задачи, сэкономив ваше время и деньги.

Методы сварки:

В нашем цеху при проведении сварочных работ мы применяем такие методы, как: аргонная сварка чугуна (аргонодуговая), ручная покрытым электродом и высокотемпературная пайка чугуна.

Восстановление аргонно дуговой сваркой шаровой опоры на автомобиль.

Ремонт и восстановление (сварка) чугунных деталей и запчастей:

Наши специалисты смогут качественно и в краткие сроки устранить дефекты в любых чугунных изделиях. Наиболее часто нами проводятся следующие операции: сварка чугунного блока цилиндров двигателя, сварка выпускного коллектора, сварка чугунной ступицы, устранение трещин в корпусе насоса, а также сварка чугуна со сталью.

Сварка имеет большое значение во всех отраслях промышленности, а особенно - в машиностроении. Это обусловлено тем, что ее применение позволяет экономить металл. Еще одним достоинством является то, что сварочные конструкции легче литых на 30-40%, а клепанных на 10-15%.

Существует множество методов сварки: электродуговая, газовая, электрошлаковая, атомно-водородная, термитная, сварка сопротивлением, диффузионная, лазерная, сварка ультразвуком и др и плазменная сварка.

Мы выполняем следующие виды сварки, пайки и наплавки металла:

- Сварка алюминия.

- Сварка и пайка чугуна.

- Сварка стали и нержавеющей стали.

- Сварка цветных металлов.

- Сварка титана;

- Сварка блока цилиндров, головки блока;

- Сварка поддонов, баков, топливных баков, кронштейнов.

- Пайка алюминия, меди, чугуна, латуни, сплавов, нержавеющей стали.

- Сварка радиаторов автомобилей. Пайка медных радиаторов.

Для сваривания изделий мы используем различные методы сварки:

- дуговую сварку в среде инертных газов - Аргонно-дуговая сварка;

- ручная дуговая сварка плавящимся электродом;

- плазменная сварка.

Плазменно дуговая сварка и наплавка.

Плазменно дуговая сварка представляет собой струю полностью ионизированного газа. При этом струя обладает высокой температурой и электропроводностью. Струя создается специальным устройством в котором создается дуговой разряд при обдуве электрической дуги потоком газа. Устройство, которые позволяют достичь плазменной струи называются плазмотроны. Температура плазменной струи находится в пределах 10000-30000 градусов Цельсия.

Устройство плазмотрона: катод и анод, смонтированные в рукоятке. Катод изготавливается из вольфрама, а анод из меди. Катод и анод обязательно изолируются друг от друга специальной прокладкой. Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу, которую обеспечивает источник постоянного напряжения (80-100В).

Электрическая дуга нагревает подаваемый газ до температуры плазмы. В поток нагретого газа вводят материал для сварки, после чего расплавленные частички материала наносятся на поверхность изделия.

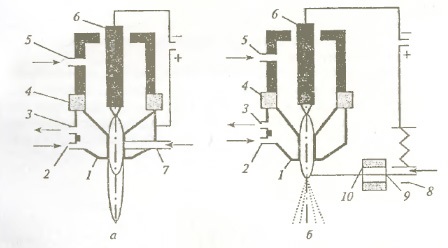

Схема плазмотрона:

1 – сопло плазменной струи;

2,3 - подвод и отвод охлаждающей воды;

4 – изолирующее кольцо;

5 – подвод плазмообразующего газа;

6 – вольфрамовый электрод;

7 – подача напыляемого порошка;

8 – контактное устройство;

9 – напыляемая проволока;

10 – направляющая трубка для проволоки.

Суть метода плазменной сварки, а также ее преимущества перед другими видами сварки.

Плазменная сварка - это процесс расплавления металла потоком плазмы. Сущность метода плазменной сварки: дуга образуется в плазмотроне, где нагревание и ионизация газа происходит с помощью дугового разряда в специальной камере.

Плазменная сварка сжатой дугой имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений (в 2 раза выше по тепловой мощности). Газ, вдуваемый в камеру, сжимает столб дуги, при этом стенки плазмотрона интенсивно охлаждаются. За счет сжатия уменьшается поперечное сечение дуги и увеличивается мощность. Газ, образующий плазму, также может служить и защитой металла от воздуха. Сварка сжатой дугой позволяет производить сварку с глубоким проплавлением, получать узкие швы с малой шириной зоны термического влияния и увеличить скорость сварки. Отсутствие температурных деформаций обрабатываемого материала, вследствие узкой зоны прогрева, обеспечивает минимальную усадку свариваемого металла, что в целом гарантирует исключительное качество шва (допуск для сварки газопроводов среднего и низкого давления).

Аргонная сварка ценится по всему миру, в частности в Киеве, за возможность производить аккуратные, надежные и качественные сварные соединения, включая очень тонкие заготовки. Такого рода сварка – практический и экономный вид получения неразъёмных соединений. Из-за этого ее применяют во многих отраслях современной промышленности, в быту и строительном деле. Благодаря данной технологии сегодня осуществляется широкий спектр услуг.

Аргонная сварка помогает решить множество проблем,например заварить каналы под охлаждения ГБЦ, ремонт дисков, которые вышли из строя в результате коррозии или механических повреждений. С ее помощью можно устранить царапины дисков, избавиться от трещин, которые появились в результате сильных ударов. Также она запросто наплавляет отколовшиеся куски. Стоит отметить, что доверять проведение таких работ нужно только высококвалифицированным специалистам, которые работают в этой сфере далеко не один год и знают все тонкости дела. Любая неосторожность или халатность способна привести к серьезным последствиям и значительным материальным затратам. Поэтому за такого рода услугами в Киеве мы советуем обращаться именно к нам. Наши сотрудники уже не первый год умело справляются со своей работой, поэтому о качестве выполнения можно не переживать.

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы.

Их положительной особенностью признана возможность без усиления дополнительными элементами качественно выполнять сварку, как цветного, так и черного металлов.

Сварка полуавтоматом осуществляется при помощи углекислого газа либо аргона. Считается, что полуавтоматическое оборудование весьма просто освоить даже новичку.

Принцип работы

Выражаясь техническим языком, полуавтоматическая сварка – это процесс, проходящий в среде защищенных газов при помощи плавящейся проволоки. Последняя обязательно должна быть сплошной.

Углекислый или инертный газ должен поступать из газового редуктора (баллона для сварки полуавтоматом) во время работы бесперебойно, его количество дозируется автоматически или вручную.

Сопротивление электрода намного ниже сопротивления дуги, выделение тепловой энергии оплавляет поверхности, с которыми и проводится работа – металл и непосредственно электрод. Жидкая металлическая масса как бы «склеивает» две части, отчего получается крепкий шов, один из самых надежных.

Если рассказывать все о сварке полуавтоматом, то стоит упомянуть профессиональную классификацию, которая делит этот вид оборудования по трем основным принципам:

По материалу, используемой проволоки:

- Стальная сплошная.

- Алюминиевая сплошная.

- Универсальная, применяется при всех видах сварки.

По принципам защиты сварного шва:

- В среде защитных газов.

- В самозащитной среде, создаваемой порошковой проволокой.

По размерам и возможности перемещения:

- Стационарные. Это большие по габаритам и мощные сварочные полуавтоматы, используемые в работе промышленных предприятий и на заводах.

- Передвижные. Достаточно немаленькое сварочное оборудование, которое мобильно может быть перемещено из одного цеха в другой.

- Переносные. К этой категории относятся, в основном, те полуавтоматы, которые изготавливают для бытового использования.

Режимы сварки

Режимы полуавтоматической сварки мастер выбирает, ориентируясь на толщину металла. Так, возможность сделать шов на металле, толщина которого от 0,5 до полутора миллиметров, осуществляется электродом с диаметром 6 миллиметров.

Работа с металлом более 5 миллиметров должна делаться, как минимум, в два этапа. Каждый из слоев нужно стараться накладывать строго друг на друга, тогда шов будет более качественным.

Минимальный расход газа при работе с самыми тонкими металлическими частями составляет от 5 до 7 литров в минуту. При работе таким оборудованием, железо, практически, не деформируется.

Это достигается за счет того, что зона теплового влияния необычайно узка, а скорость сварки полуавтоматом, напротив, очень высокая, что выгодно отличает данную технологию от плазменной или точечной сварки.