Сервис! Качество! Цена!

Дадим вторую жизнь любой изношенной детали!

Процесс лезвийной обработки резанием цилиндрических отверстий с прямолинейной образующей называется сверлением. В этом процессе главное вращательное движение придается инструменту. Также инструменту придается прямолинейное движение подачи вдоль оси его вращения

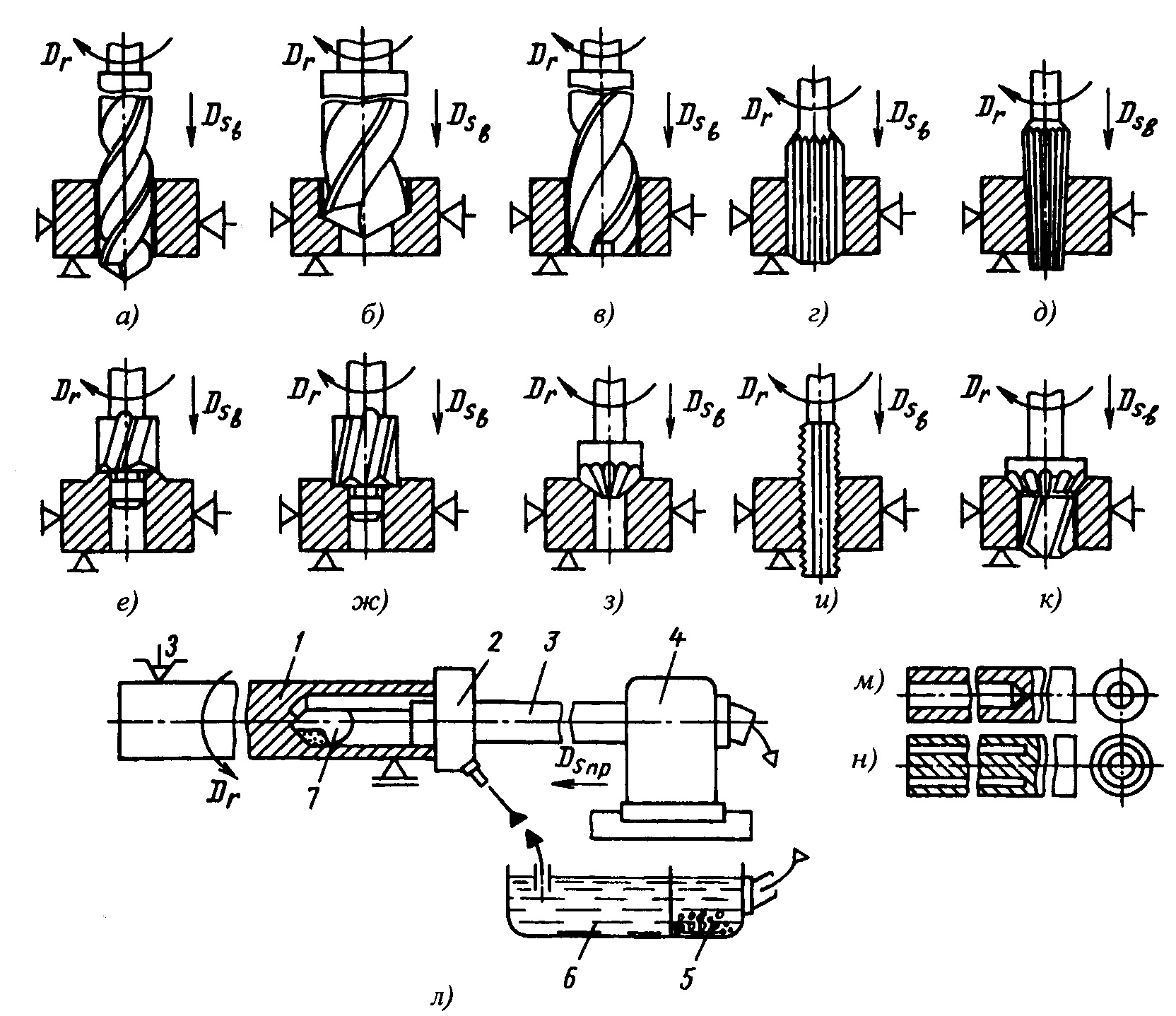

В зависимости от вида обработанной и обрабатываемой поверхностей, а также от качества обработанной поверхности различают сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий (рис. 1).

Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра (рис. 1, б). Диаметр отверстия выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером (рис. 1, в).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработаной поверхности (рис. 1, г, д).

Цекование – обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис. 1, е).

Рис. 1. Схемы обработки заготовок на сверлильных станках

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис.1. ж, з показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Нарезание резьбы – получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 1, и).

Отверстия сложного профиля обрабатывают с использованием комбинированного режущего инструмента. На рис. показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

Сверление глубоких отверстий (длина отверстия более пяти диаметров) выполняют на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходят увод сверла и «разбивание» отверстия: затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции. На рис. 1, л показана схема сверления глубокого отверстия специальным однокромочным сверлом на горизонтально-сверлильном станке. Заготовке 1, зажатой в трехкулачковом патроне и люнете, сообщают главное вращательное движение резания (Dr). Сверло 7 закрепляют на резьбе в стебле 3 (трубе), а второй конец последнего – в суппорте 4 и сообщают сверлу продольную подачу (Ds пр). Смазочно-охлаждающая жидкость под большим давлением подается насосом из резервуара 6 по трубопроводу через маслоприемник 2 к режущей кромке сверла, стружка отводится вместе с жидкостью через внутренний канал сверла в стружкосборник 5. При таком способе глубокого сверления для получения отверстия заданного размера весь металл, подлежащий удалению, превращается в стружку (рис. 1, м).

Глубокие отверстия большого диаметра (D > 100 мм) сверлят сверлами кольцевого типа. В процессе сверления в стружку уходит только металл кольцевой плоскости (рис. 1, н). Оставшийся после сверления центральный стержень используют как заготовку для изготовления других деталей.

Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднены отвод стружки и подача охлаждающей жидкости в зону резания. Выделяемая при резании теплота, в основном, поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах, характеризуемых низким коэффициентом теплоотдачи (пластмассы, бетон и др.). При обработке этих материалов до 95 % выделяемой теплоты поглощается сверлом. Если не использовать охлаждение, произойдет оплавление режущих кромок сверла. Скорость резания по сечению сверла непостоянна, она уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверлении увеличены 1) деформация срезаемого слоя и стружки, 2) трение в парах: сверло – заготовка; стружка – сверло; стружка – заготовка.

Для выполнения сверлильных работ используют такие станки: вертикально-сверлильный, вертикально-сверлильный с ЧПУ, радиально-сверлильный